Pressemitteilungen Firmenneuigkeiten

Das Verschweißen von dicken Teilen (Platten und Rohren) erfordert, dass die Schweißnaht über die gesamte Dicke des Teils hergestellt wird, um die mechanische Kontinuität der Anordnung zu gewährleisten. Um dies zu erreichen, wird vor dem Zusammenschweißen eine Fase an den Endflächen der zu montierenden Elemente hergestellt.

Speziell beim Stumpfschweißen von Rohren hat der Schweißer in der Regel keinen Zugang zum Inneren der Verbindung. Daher muss das Schweißen von aussen erfolgen. Aus diesem Grund müssen die Kanten entsprechend vorbereitet sein.

Die verschiedenen Schweißstandards (ASME, AWS, ISO, EN, etc.) geben die Anweisungen vor, wie eine Fasengeometrie auszuführen ist. Dieser Artikel beschreibt die Vorbereitung, die hauptsächlich in der Industrie eingesetzt wird, abhängig von der Wandstärke der Rohre die verschweißt werden sollen.

Erstellen einer Fase an einem Rohrende

1. Anfasen

Anfasen ist das Herstellen einer flachen winkligen Fläche am Rohrende. Der Öffnungswinkel durch das Anfasen, schafft dem Schweißer den Zugang zur gesamten Wanddicke des Rohres und ermöglicht eine gleichmässige Schweißnaht, die die mechanische Kontinuität der Verbindung garantiert. Eine Wurzellage am Grund der Fase ist die Basis zum Füllen der winkligen Nut der beiden Fasen durch aufeinanderfolgende Decklagen.

2. PLANEN

Planen ist der Ausdruck für die Bearbeitung des Wurzelstegs, eine flache Oberfläche am Ende des Rohrs. Richtiges Planen erleichtert das Ausrichten der Rohre vor dem Schweißen, und trägt zu einer konstanten Wurzelöffnung zwischen den Teilen bei. Beide Parameter sind wichtig für ein korrektes Schmelzbad und um sicherzustellen, dass die Wurzellage die Verbindung ganz durchdrungen hat.

3. INNENBEARBEITEN

Die Toleranzen der Rohrherstellung führen zu unterschiedlichen Wandstärken am Umfang des Rohres. Dies bedingt dann, dass der Wurzelsteg ungleich breit wird, wenn das Rohr angefast wird. Daher wird generell eine Innenbearbeitung bei der Schweißnahtvorbereitung empfohlen.

Daher wird innen eine leichte Bearbeitung vorgenommen, um sicherzustellen, dass der Wurzelsteg an allen Stellen gleich breit ist. Dieser konstant breite Wurzelsteg erleichtert das Schweißen der Wurzellage. Speziell beim automatisierten Schweißen ist das von großer Bedeutung, da eine Maschine nicht in der Lage ist, die Abweichungen zu erkennen und zu kompensieren. Beim manuellen Schweißen ist das offensichtlich nicht der Fall.

Die unterschiedlichen Fasenarten

1. WANDSTÄRKENBEREICH BIS 3 MM.

Beim Stumpfschweißen an Rohren unter 3 mm (.118”) Wandstärke ist anfasen generell nicht erforderlich. Lichtbogenschweißverfahren (111, 13x, 141) sind in der Lage, diese Stärke in einem Durchgang zu verschweißen.

Wenn eine automatisierte Schweißtechnik verwendet wird (Orbitalschweißen oder ein Verfahren unter Verwendung von hochdichten Energiequellen), muß das Ende des Rohres so angeordnet sein, daß die Schweißkanten vollkommen rechtwinklig sind. Die Öffnung zwischen den Teilen liegt je nach Anwendung oder Verfahren zwischen g = 1/2t und g = 0 (besonders bei Prozessen mit energiereichen Energiequellen).

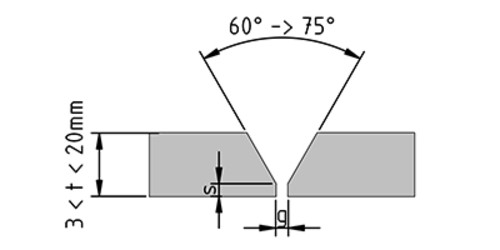

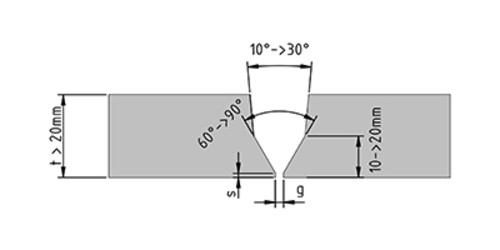

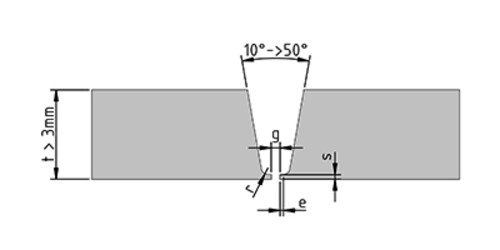

2. WANDSTÄRKENBEREICH 3 ≤ T ≤ 20MM (.787”)

Wenn ein Schweißer nur auf eine Seite der zu schweißenden Verbindung zugreifen kann, ermöglicht das Vorbereiten der Teile mit geplanten Kanten im allgemeinen nicht, daß das Schweißmetall vollständig durchdringt, wenn die Wanddicken mehr als 3 mm (0,787 ") betragen. Daher muß eine Fase hergestellt werden, so daß der Schweißer an der Unterseite der Verbindung eine Wurzellage durchführen kann, die dann durch eine oder mehrere zusätzliche Decklagen gefüllt wird.

Üblicherweise wird die Wurzellage mit dem 141-Verfahren hergestellt, um die bestmögliche Durchdringung zu gewährleisten (wobei die Wurzellage als Basis für nachfolgende Schweißlagen verwendet wird). Aus wirtschaftlichen Gründen werden die folgenden Lagen, sogenannte "Füll-" oder "Füller" -Lagen, unter Verwendung eines 13x oder 111-Verfahrens hergestellt, das produktiver ist (die Menge an abgeschiedenem Metall, die Zufuhrgeschwindigkeit usw.) als die des 141-Verfahrens .

Die häufigsten Winkel für V-Kanten sind 60° und 75° (2 × 30° und 2 × 37,5°), abhängig von der anzuwendenden Norm. Im Allgemeinen wird ein Steg mit einer Breite (s) zwischen 0,5 und 1,5 mm (0,020" und 0,059 ") erstellt. Die Wurzelöffnung zwischen den zu verschweißenden Teilen (g) beträgt zwischen 0,5 und 1 mm (0,020" und 0,059").

Allerdings werden für diesen Dickenbereich "U" -Nähte häufiger benötigt (siehe Details unten). Dies trifft besonders bei Orbitalschweißverfahren zu. Es ist auch die normale Art der Vorbereitung beim Schweißen von Legierungen, wie Duplex oder Inconel.

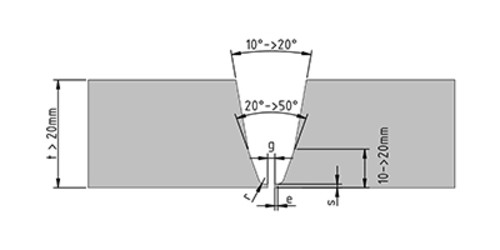

3. WANDSTÄRKENBEREICH T > 20MM (.787”)

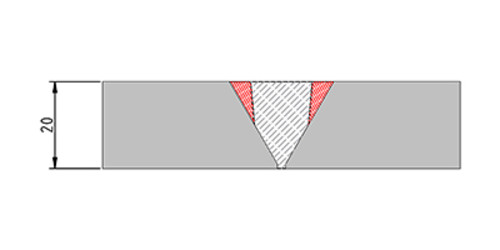

Bei zunehmender Wandstärke der zu verschweißenden Teile erhöht sich auch die Schweißnahtmenge, die in der Schweißlage aufgebracht werden muss. Zur Vermeidung von zu langen und zu kostspieligen Schweißvorgängen aus arbeits- und verbrauchstechnischer Sicht, werden Vorbereitungen für Schweißverbindungen mit Dicken von mehr als 20 mm (.787 ") unter Verwendung von Fasen hergestellt, die es ermöglichen, das Gesamtvolumen der Fase zu reduzieren.

Die erste Lösung zur Reduzierung der Größe der Fase besteht darin, eine Änderung des Fasenwinkels vorzunehmen. Ein Anfangswinkel von 30 ° oder 37,5 ° (bis zu 45 °) wird mit einem zweiten Winkel, im allgemeinen zwischen 5 ° und 15 °, kombiniert. Der erste Winkel von 30 ° oder 37,5 ° muß eingehalten werden, um zu vermeiden, daß die Nut zu eng wird, was verhindert, daß der Schweißer die Wurzel schweißen kann.

Genau wie einfache V-Fasen erfordern diese Vorbereitungen einen Wurzelsteg von 0,5 mm bis 1,5 mm (0,020 bis 0,059 ") Breite und einen Abstand zwischen den Teilen (g) zwischen 0,5 und 1 mm (0,020 und 0,039"). Die Wurzellage erfolgt in der Regelmit dem 141-Prozess und Decklagen mit dem 13x oder 111 Prozess.

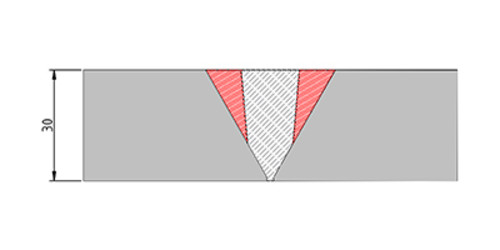

Beispielsweise ergibt eine V-Fase mit einem Doppelwinkel von 30 ° / 5 ° (graue Zone) im Vergleich zu einer 30 ° -Einwinkelfase (graue Zone plus rote Zone) eine Wirtschaftlichkeit von ca. 20% bezogen auf das Schweißgut bei 20mm (0,787 ") Dicke.

Das Einsparpotential in Bezug auf das Anfasvolumen nehmen proportional zur Wandstärke des zu verschweißenden Rohrs zu. Folglich werden die Einsparungen bei einem 30 mm (1,181 ") dicken Rohr mehr als 35% betragen.

Die zweite Lösung zur drastischen Verringerung des Volumens der Anfasung und folglich der Menge an Schweißmetall in der 'U'- Nahtvorbereitung. Einfache U-Nähte bestehen aus einem Winkel, der normalerweise zwischen 5 ° und 20 ° liegt, einem Radius (r) und einer Länge im Steg (e). Das letzte Element macht das Schweißen der Wurzel einfacher, indem es dem Schweißer einen besseren Zugang gewährt.

Für Fälle mit sehr dicken Wandstärken können 'U' Nähte mit zusammengesetzten Winkeln hergestellt werden. Normalerweise wird der erste Winkel mit 20 ° und der zweite mit 5 ° gemacht.

Einfache U-Nähte oderU-Nähte mit zusammengesetzten Winkeln werden üblicherweise mit einem sehr kleinen oder ohne Spalt (g) zwischen den Teilen verschweißt.

Aus der Sicht der Geometrie müssen die Fasen perfekt sein, um Risse und andere Probleme zu vermeiden. Neben der zu gewährleistenden Genauigkeit muß die verwendete Maschine auch in der Lage sein, dickwandige Rohre schnell zu bearbeiten, um die von den Herstellern geforderten Produktionsgeschwindigkeiten zu erfüllen.

Eine Variation dieser Art Fase ist eine Engspalt-Vorbereitung, die in der Ölindustrie aufgrund des Anstiegs der Rohrwanddicken und der hohen Produktionsraten mehr und mehr zum Einsatz kommt. Die Technik besteht im allgemeinen darin, eine "U" -Fase mit einzelnem oder zusammengesetzten Winkel zu bilden, wobei eine Öffnung so eng wie möglich ist. Dies ergibt eine sehr wesentliche Verringerung der Menge des verwendeten Schweißmetalls und eine Erhöhung der Produktivität aufgrund der Abnahme der Schweißzeiten. Für Dicken von über 50 mm (1.968 ") kann der Produktivitätsfaktor über fünfmal höher sein als bei einer Schweißnaht, die mit einer herkömmlichen Fase hergestellt wurde.

Trotzdem ist eine große Anzahl von Einschränkungen bei der Verwendung dieser Technik zu finden. Zwei von ihnen haben einen direkten Einfluss auf den Schweißvorbereitungsprozess:

Erstens müssen die Fasengeometrie und der Abstand zwischen den Teilen mit höchster Genauigkeit gesteuert werden. Dies liegt daran, dass der Abstand zwischen den Teilen dem Schweißer keinen Zugriff auf die Fasenwurzel gibt. Infolgedessen muss die gesamte Schweißnaht, einschließlich der Wurzellage, mit einem automatischen Prozess erfolgen. Automatische Prozesse können keine Fehler in der Ausrichtung oder Unregelmäßigkeiten in der Wurzellippe tolerieren, im Gegensatz zu dem Schweißer, der in der Lage ist, die Position seines Brenners anzupassen, um irgendwelche geometrischen Fehler in der Naht zu kompensieren.

Die Art der zu verschweißenden Werkstoffe ist der zweite Faktor, der berücksichtigt werden muss. Jede Art von Material besitzt unterschiedliche Schrumpfungseigenschaften. Daher muss die Geometrie (der Öffnungswinkel) für jede Materialart vorher untersucht werden. Je höher der Schrumpfungsgrad eines Materials nach dem Schweißen ist, desto offener muss der Winkel sein, um zu verhindern, dass Risse während dem Erkalten auftreten. Eine Variation von wenigen Zehntel eines Grades im Winkel neigt dazu, einen direkten Einfluss auf das Auftreten oder das Fehlen von Rissen zu haben, insbesondere beim Schweißen von Nickelbasislegierungen.

DieseA rten von Zwängen erfordern lange und kostspielige Vorstudien. Sie müssen daher von einem perfekt gesteuerten Fasenbearbeitungsprozess begleitet werden. Die aus Vorstudien resultierende Beschreibung des Schweißverfahrens erfordert eine Genauigkeit der Stege bis zu einem Millimeter (0,039 "), wobei die Winkel auf ein Grad genau sein muss und die zu verschweißenden Teile perfekt auszurichten sind, um mögliche Schweißfehler zu vermeiden. Daher muß die Ausrüstung, die zur Herstellung der Fasen verwendet wird, in der Lage sein, zuverlässige Wiederholgenauigkeit unter allen Bedingungen zu gewährleisten.

Anarbeiten einer Fase am Rohrende

Es gibt zahlreiche Techniken zur Bearbeitung von Fasen an Rohrenden. Die gebräuchlichsten sind die manuelle Bearbeitung durch Schleifen oder Warmschneiden und Kaltbearbeitung mit einer Maschine. Trotzdem ist dieses letzte Verfahren das einzige, das in der Lage ist, eine Fase mit einer perfekten Geometrie und einer wiederholbaren Produktionsfähigkeit bereitzustellen, während gleichzeitig alle Eigenschaften des Grundmaterials beibehalten werden.

Das Herstellen einer Fase an einem Rohrende durch Kaltbearbeitung kann auf zwei verschiedene Weisen erfolgen.

MASCHINE MIT AXIALER BEWEGUNG

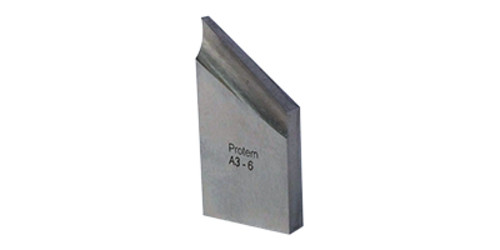

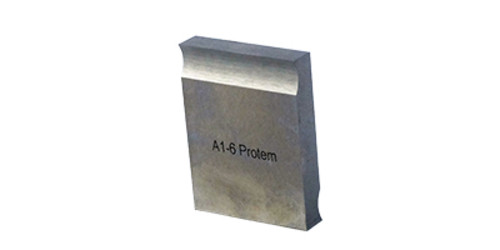

Maschinen mit axialer Bewegung sind mit einer Platte ausgerüstet, die sich in Linie mit der Achse des Rohres bewegt. Zur Herstellung der erforderlichen Fasenform werden Schneidwerkzeuge auf die Platte aufgesetzt. Im Falle einer zusammengesetzten Fase werden Werkzeuge verwendet, die eine Form haben, die mit der erforderlichen Fase identisch ist, oder ihre Form wird durch Kombinationen von einfachen Formwerkzeugen gebildet. Die effizientesten Maschinen auf dem Markt ermöglichen die gleichzeitige Verwendung von vier Werkzeugen. Dadurch können eine Fase, ein Steg und eine Innenbearbeitung in einem Arbeitsgang hergestellt werden.

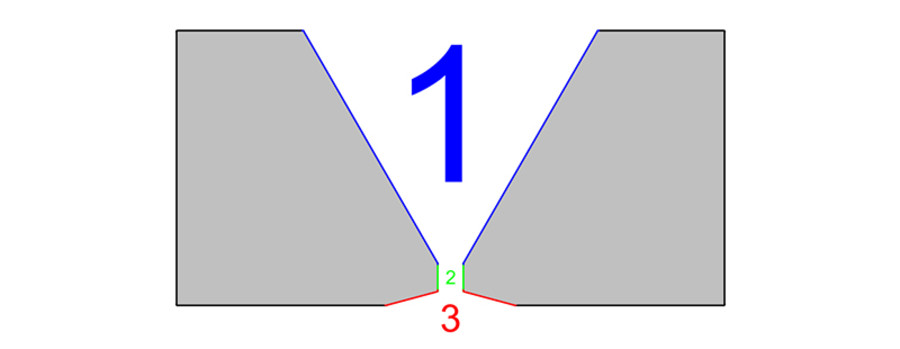

Die Werkzeuge Nr. 1 und 2 bearbeiten hier eine zusammengesetzte Fase (die beiden Werkzeuge können zu einem einzigen Werkzeug kombiniert werden). Das Werkzeug Nr. 3 plant den Wurzelsteg und das Werkzeug Nr. 4 bearbeitet den Innendurchmesser des Rohrs.

Die Werkzeuge bewegen sich parallel zur Achse des Rohres. Aus diesem Grund sind Axialbewegungsmaschinen im wesentlichen für Fräsvorgänge ausgelegt und sind nicht in der Lage, ein Rohr in zwei Teile zu schneiden.

Anwendungsbeispiel: Eine Fase am Ende eines zuvor auf die richtige Länge geschnittenen Rohres herstellen.

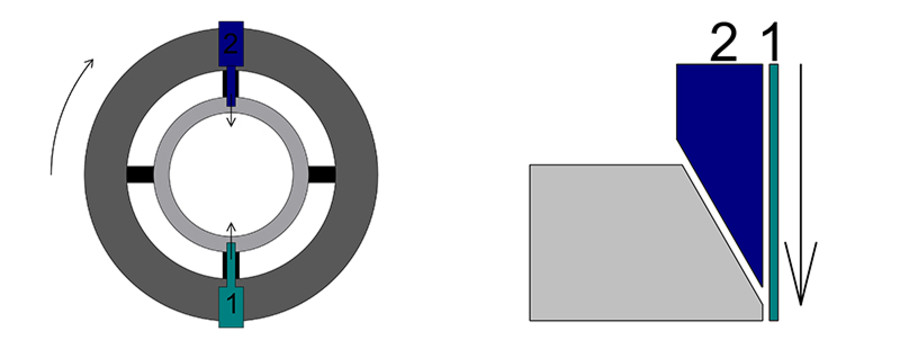

MASCHINE MIT RADIALER BEWEGUNG

Maschinen mit radialer Bewegung, sogenannte Orbitalmaschinen, werden im Allgemeinen auf der Außenseite des Rohres gespannt. Die Werkzeugträgerplatte dreht sich, während das zu bearbeitende Rohr stehen bleibt. Die Werkzeuge bewegen sich senkrecht zur Rohrachse mittels eines mechanischen Getriebes.

Im Gegensatz zu Axialbewegungsmaschinen führen Radialbewegungsmaschinen den Fasvorgang durch Trennen des Rohres in zwei Teile durch. Somit kann die letztere Art von Maschine auch für Rohrtrenn- oder Ablängarbeiten verwendet werden.

Durch die Verwendung von Anfaswerkzeugen (Nr. 2, einfache oder zusammengesetzte Formen) in Kombination mit Schneidwerkzeugen (Nr. 1) kann das Rohr in zwei Teile geschnitten und die Schweißvorbereitung (Fase) in einem Arbeitsgang durchgeführt werden. Die effizientesten Maschinen sind in der Lage mehrere Dutzend Millimeter in nur wenigen Minuten zu trennen und anzufasen.

Anwendungsbeispiel: Schneiden von Rohren aus einem originalen Basisrohr. Die so abgetrennten Teile werden gleichzeitig mit dem Schneidvorgang angefast.